L’alignement « Bord et Face« , également connu sous le nom d’alignement rim and face en anglais, est une technique d’alignement classique utilisée pour les machines tournantes.

Voici une analyse approfondie de cette méthode :

Procédure de mesure :

Midi (12 heures) : La première mesure est prise au point le plus haut des composants, équivalent à la position de midi sur une horloge.

3 heures : La mesure suivante est prise sur le côté droit des composants, correspondant à la position de 3 heures.

6 heures : La troisième mesure est effectuée au point le plus bas, similaire à la position de 6 heures.

9 heures : La dernière mesure est prise sur le côté gauche, à la position de 9 heures.

Importance de la méthode :

Précision : En prenant des mesures à ces quatre positions distinctes, on obtient une vue complète des décalages et désalignements potentiels entre les composants.

Identification des erreurs : Cette approche permet d’identifier à la fois les désalignements axiaux (décalages le long de l’axe) et radiaux (décalages perpendiculaires à l’axe).

Flexibilité : L’alignement « Bord et Face » peut être utilisé pour une variété de machines tournantes, qu’il s’agisse de moteurs, de pompes ou d’autres équipements industriels.

Conclusion :

L’alignement « Bord et Face » est une technique éprouvée qui offre une méthode systématique pour assurer l’alignement précis des machines tournantes. En utilisant cette méthode, les techniciens peuvent garantir la longévité et l’efficacité des équipements, tout en minimisant l’usure et les temps d’arrêt.

Comparateur Radial (Bord) :

Placé à midi sur l’extérieur (le bord) de l’accouplement, ce comparateur mesure les décalages radiaux. Il détecte les variations dans la direction perpendiculaire à l’axe de rotation.

Comparateur Axial (Face) :

Également positionné à midi, mais sur la face frontale de l’accouplement, il mesure les décalages axiaux. Ces décalages sont parallèles à l’axe de rotation.

Réglage des comparateurs :

Avant de commencer les mesures, il est essentiel de préparer correctement les comparateurs :

Les comparateurs sont généralement réglés à mi-course de leur amplitude de mesure.

Si, par exemple, un comparateur a une plage de mesure totale de 10 mm, il sera préréglé avec un enfoncement de la tige de 5 mm.

Une fois ce réglage effectué, le cadran du comparateur est ajusté de manière à positionner la grande aiguille sur zéro.

Avec cette configuration, les comparateurs peuvent mesurer un déplacement dans les deux sens, offrant une plage de mesure de ± 5 mm.

L’alignement d’arbres à l’aide de comparateurs nécessite une procédure systématique pour obtenir des mesures précises des décalages verticaux et horizontaux.

Voici un guide détaillé des instructions de mesure pour chaque position horaire :

1. Position initiale à Midi (0h) :

Placez l’arbre de la machine mobile dans la position de référence de midi (0h).

Réglez les comparateurs à mi-course. Si un comparateur a une plage de mesure de 10 mm, la grande aiguille doit pointer sur le 0 et la petite aiguille sur le 5.

Notez les lectures initiales. Ces valeurs serviront de référence pour les mesures ultérieures.

2. Rotation à 3 heures :

Tournez l’arbre de la machine mobile de 90 degrés pour qu’il soit à la position de 3 heures.

Relevez les valeurs sur les comparateurs. Ces valeurs serviront de référence pour les mesures ultérieures.

3. Rotation à 6 heures :

Continuez à tourner l’arbre jusqu’à ce qu’il atteigne la position de 6 heures.

Notez les lectures des comparateurs. La différence entre ces valeurs et celles de la position initiale de midi révèlera les décalages verticaux.

4. Rotation à 9 heures :

Tournez encore l’arbre pour qu’il soit à la position de 9 heures.

Relevez les mesures des comparateurs. Toute variation par rapport aux lectures à 3 heures indiquera des décalages horizontaux.

Analyse des Résultats :

Décalages Verticaux :

La différence entre les lectures de midi (0h) et 6 heures vous donnera le décalage vertical.

Décalages Horizontaux :

Les différences entre les lectures de 3 heures et 9 heures, indiqueront le décalage horizontal.

En suivant ces instructions de mesure pour chaque position horaire, vous obtiendrez une vue complète des décalages verticaux et horizontaux, permettant un alignement d’arbre précis et efficace.

L’alignement d’arbres est une procédure minutieuse qui exige une séquence d’étapes spécifiques pour garantir la précision.

Voici un guide structuré des réglages nécessaires pour aligner correctement la machine :

Correction sur le Plan Vertical (Midi – 6 heures) : Avant de procéder aux réglages, il est essentiel de se concentrer d’abord sur le plan vertical.

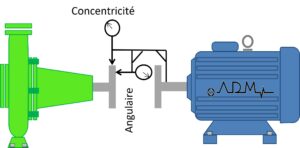

1.Réglage de la Concentricité (Bord) :

Localisez le pied de la machine mobile le plus proche de l’accouplement.

Ajustez sa hauteur en ajoutant ou en retirant des cales, en fonction de la moitié de la valeur indiquée par le comparateur placé sur le bord.

2.Réglage de l’Angularité (Face) :

Identifiez le pied de la machine mobile le plus éloigné de l’accouplement.

Modifiez sa hauteur en ajoutant ou en retirant des cales, basé sur la moitié de la lecture du comparateur positionné sur la face.

3.Vérification et Ajustement :

Répétez les étapes 1 et 2 jusqu’à ce que les valeurs affichées par les comparateurs (bord et face) restent constantes lors de la rotation de l’arbre de la machine mobile sur 180 degrés.

Correction sur le Plan Horizontal (9 heures – 3 heures) : Après avoir obtenu un alignement satisfaisant sur le plan vertical, il est temps de se concentrer sur le plan horizontal.

1.Position de Référence à 3 heures :

Placez l’arbre de la machine mobile dans la position angulaire de 3 heures.

2.Réglage de la Concentricité et de l’Angularité :

Tout comme pour le plan vertical, ajustez les pieds de la machine mobile dans le plan horizontal. Utilisez les lectures des comparateurs pour déterminer les ajustements nécessaires, en déplacant la machine mobile.

3.Vérification et Ajustement :

Répétez le processus jusqu’à ce que les lectures des comparateurs, pour les positions de 9 heures et 3 heures, restent constantes lors des rotations.

Conclusion :

La clé d’un alignement d’arbre réussi réside dans la patience et l’attention aux détails. En suivant ces étapes systématiquement et en effectuant les ajustements nécessaires basés sur les lectures des comparateurs, on garantit un alignement précis, prolongeant ainsi la durée de vie de la machine et garantissant un fonctionnement optimal.

La méthode d’alignement d’arbres à l’aide de comparateurs, bien qu’efficace dans de nombreux cas, présente certaines limites qu’il est crucial de comprendre pour assurer un alignement optimal.

Voici une analyse des principales limites de cette approche :

1. Interprétation des Relevés :

L’interprétation des mesures prises par les comparateurs nécessite une compréhension approfondie des facteurs pouvant influencer les résultats. Parmi eux, on compte l’affaissement du support, la friction interne ou hystérésis du comparateur, et les erreurs potentielles de lecture.

2. Précision du Comparateur :

La résolution typique d’un comparateur est de 1/100 mm. Cela peut introduire une source d’erreur, en particulier pour les applications nécessitant une précision extrême.

3. Facteurs Limitant :

Plusieurs éléments peuvent affecter la précision des mesures, tels que les jeux mécaniques, un mauvais montage du comparateur, le jeu axial de l’arbre ou même la déformation de l’arbre lors de la rotation.

4. Connaissances Requises :

L’utilisation correcte de cette méthode nécessite des connaissances en mathématiques et en géométrie pour interpréter correctement les résultats et effectuer les ajustements nécessaires.

5. Faux-rond et Fléchissement :

Comme seul un arbre est tourné pendant la mesure, cela peut introduire des erreurs dues au faux-rond de l’accouplement et au fléchissement de l’arbre lors de sa rotation.

6. Méthode de Tâtonnement :

Sans une prise en compte adéquate de tous ces éléments, l’approche peut devenir une méthode grossière basée sur des tâtonnements, ce qui peut ne pas garantir un alignement précis.

Conclusion :

Bien que la méthode d’alignement par comparateur soit largement utilisée et offre des résultats satisfaisants dans de nombreux cas, elle présente des limites qui peuvent affecter sa précision. Pour les applications nécessitant une précision extrême, il peut être judicieux d’envisager des méthodes d’alignement alternatives, comme celles basées sur la technologie laser, qui offrent une précision et une fiabilité accrues.